来源:半岛在线登录官网 发布时间:2024-01-15 19:02:25

电机(Electric machinery,俗称“马达”)是指依据电磁感应定律实现电能转换或传递的一种电磁装置,用来产生驱动转矩作为电器或各种机械的动力源。目前通常使用微控制器(MCU)对电机的启停及转速来控制。本文介绍了基于兆易创新(GigaDevice)公司GD32 MCU 的一种创新型高精度反电动势电压采样方案,大范围的应用于工业控制、人机一体化智能系统、消费电子、家用电器、交通运输等领域实现高效电机控制。

按照工作电源的不同,电机可分为直流电机和交流电机。其中,直流电机又可分为有刷直流电机和无刷直流电机。

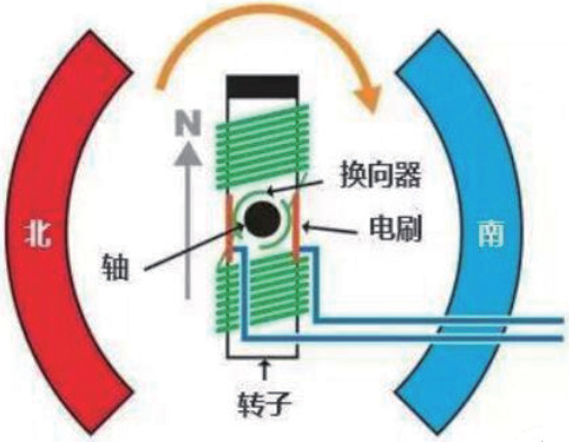

● 有刷直流电机(图1):机械换向,磁极不动,线圈旋转。内部含有碳刷,起到换向作用。碳刷不断

● 无刷直流电机(图2):电子换向,线圈不动,磁极转动。通常用霍尔元件感应永磁置,进而控制电流的方向,达到换向作用。

无刷直流电机(BLDC)相比较有刷直流电机(DC),以电子换向器取代了机械换向器,克服了有刷直流电机的维护困难、易产生干扰等先天性缺陷。

因此无刷直流电机既有直流电机良好的调速性能等特点,又有交流电机结构相对比较简单、无换向火花、运行可靠和易于维护等优点。

无刷直流电机属于自换流型(自我方向转换),因此控制起来更复杂,有必要了解电机进行整流转向的转子位置和机制。许多不同的控制算法都被用以提供对于BLDC电机的控制。一般将功率晶体管用作线性稳压器来控制电机电压。但当驱动高功率电机时,这种方法并不实用。高功率电机一定要通过MCU 提供PWM 信号来实现起停和速度功率控制。

脉冲宽度调制用于将可变电压应用到电机绕组来控制电机的速度和可变转矩,有效电压与PWM 占空度成正比。功率晶体管的换向实现了定子中的适当绕组,可根据转子位置生成最佳的转矩。在一个BLDC电机中,MCU 必须知道转子的位置并能够在恰当的时间进行整流换向。

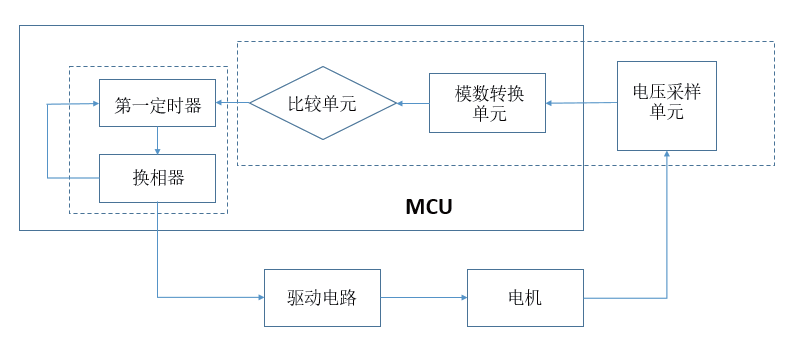

无刷直流电机的电子换向器可大致分为传感器型和无传感器型,无传感器型的电子换向器在体积和成本上都更具优势。目前的无传感器型的无刷直流电机的操控方法主要是通过模数转换器(ADC)或者比较器采集电机的反电动势过零点信号。虽然模数转换器采集反电动势的方法算法很复杂,但由于很多MCU内部都集成有模数转换器,对于三相电机来说,能节约三个比较器,从而节省体积和成本。模数转换器需要在特定的时间点进行采样,然后通过软件与零点作比较,从而获得无刷直流电机的换相时刻,以预测无刷直流电机的下一次换相时刻。无刷直流电机系统如图3 所示。

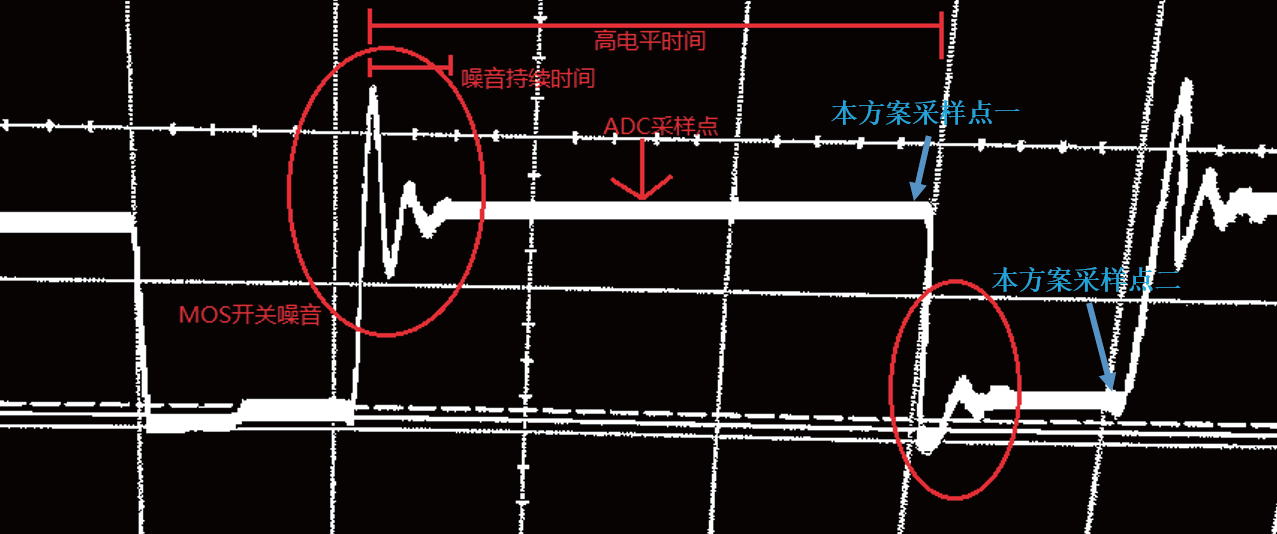

在现有技术中,由于场效应晶体管(MOSFET)具有开关噪声,因此无刷直流电机的驱动信号在高电平和低电平之间进行切换时,其波形往往具有较大的波动,从而会导致反电动势的采样结果不准确,严重时可导致电机无法正常工作。因此,亟需对现有的无刷直流电机系统及操控方法进行进一步改进,以解决上述问题。

为了解决场效应晶体管状态改变时产生噪声的问题,我们基于兆易创新公司GD32 MCU 系列新产品,提供了一种无刷直流电机系统及无刷直流电机的操控方法。利用驱动信号占空比不同大小,选取不同采样点,从而得到准确的反电动势电压,可大幅度提高电机运行的稳定性。

在驱动电路的每个上桥臂的工作阶段内,预定时刻设置于驱动信号的高电平阶段,且临近该高电平阶段的下降边沿,或设置于驱动信号的低电平阶段且临近该低电平阶段的上升边沿,从而能够避免场效应晶体管的开关噪声对模数转换器采样造成的影响。

当占空比低于50% 时,在MOS 管关闭期间进行采样;当占空比高于50% 时,在MOS 管打开期间进行采样,并将采样点由中间点改为MOS管状态改变前。

因为在驱动电路中的场效应晶体管打开时,电压采样单元的采样电压是反电动势叠加了1/2 的母线电压(即驱动电路电源电压)后的电压,因此比较单元将采样结果与1/2 的母线电压作比较。若相邻的两个采样结果的电压从低于1/2 母线母线 母线 母线电压,则是反电动势过零点了。当在驱动电路中的场效应晶体管关断时,电压采样单元的采样电压是单纯的反电动势,反电动势本身根据转子位置变化会由负变正,或者由正变负。但由于驱动电路上场效应晶体管中的反向二极管的影响,负的反电动势会被拉到接近0 V,因此在场效应晶体管关闭期间采集的反电动势后与0 作比较,若相邻的两个采样结果的电压从0 V变正或从正变0 V时,则是反电动势过零点了(如图4)。

通过该方法,在占空比比较低的时候,高电平时间相对来说比较短但低电平时间长,在低电平期间采样可以有足够的时间避开MOS 的关闭时的噪声。同样的,在占空比高MOS 管打开时采样也可以避开MOS 管打开时的噪声。因此,不论占空比高低都能够获得准确的反电动势电压,从而为MCU计算BLDC 电机换相时间提供精确的反电动势信号。

精确的反电动势信号可为BLDC 在许多领域发挥出色的优势。精度增加可使电机功率损耗更少、控制精确度更高,让终端用户更好的使用BLDC 操作。本方案可大范围的应用于工业自动化、仪器仪表、医疗、消费电子、汽车等需要高精度电机控制领域。

友情链接: